偏光太阳眼镜

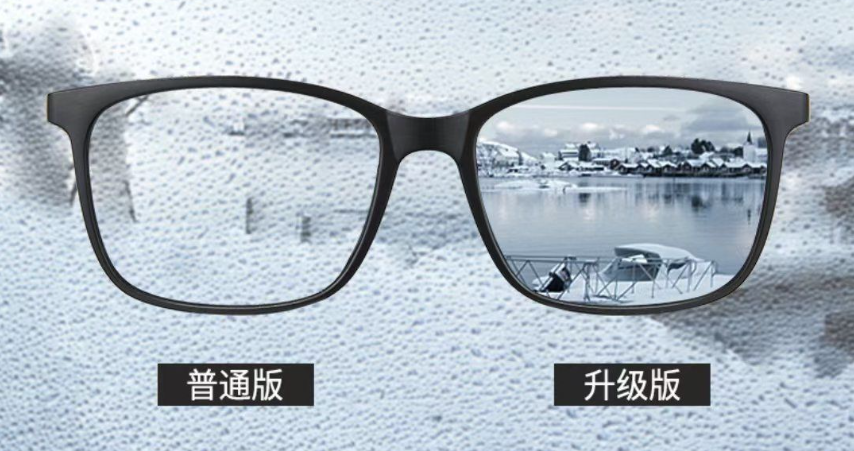

偏光太阳镜能够减少阳光照射在潮湿路面、积雪、水或金属表面上的反射光(=偏振光)干扰,同时,它也具备不同的颜色来改善视野对比度和色彩感受。可以认为偏光太阳镜是加入了偏振光过滤功能的染色太阳镜。

那么如何让镜片具有偏光过滤功能呢?这里需要用到偏光膜 - 一般由聚乙烯醇膜(PVA)在拉伸(取向)下使用碘化物或其他具备二向色性的物质进行染色而成。

偏光膜制作过程中,调节染料浓度可以获得不同透光率,但由于理想透光率仅为50%,考虑到各种损耗,实际得到的镜片透光率最高一般不超过40%。

有化学基础的朋友会知道,PVA聚合物主链上存在大量羟基,容易吸湿变形乃至水解,如何将柔软的PVA很好地固定到镜片里面呢?业内目前有几种方案:

加工成偏光镜片,直接热弯成型,因为PVA不易直接使用,因此在PVA两侧再层压上一到两层的高透光(93%)和高强度的三醋酸纤维素酯(TAC),得到总厚度1 mm左右的偏光片。偏光片经过热(压)弯和裁切之后,可以直接用作太阳镜片或作为偏光夹片使用。

目前市场上比较便宜的偏光眼镜/偏光夹镜片就是通过这个方法制造出来的,也包括常见的影院3D眼镜。低档的眼镜甚至都不进行热弯,直接就是平的。这类镜片很薄,不能进行度数加工(简称无度数),耐磨损性能一般,弯度和尺寸稳定性较差。

只是将外层TAC层替换成热塑性的树脂材料层,例如PC层,同样进行热弯后,将偏光镜片放置到模腔底部,然后将PC树脂注射到偏光片的后表面,偏光片后表面的PC层和注射入的PC树脂在高温下进行良好的熔合,形成一个整体,保压冷却后即得到成型镜片。与偏光片直接热弯成型相比,注射成型得到的镜片,有了镜片材料的支撑,弯度能够得到较好的保持。并且镜片厚度控制灵活,做得较薄的直接作为镜片,做成较厚的基片可后续加工成各种度数(简称有度数),也非常适合进行加加硬和减反射(AR)镀膜等处理,除了PC之外,常见的还有PA等材料。

浇注成型与注射成型类似,但仅适用于热固性材料。所用的偏光镜片结构相对较为简单,偏光片热弯后,将其固定到由玻璃模具构建的模腔中,由浇注口注入单体,经过高温烘烤固化后,偏光镜片被牢固地包裹在成型的镜片中。可用于浇注成型的材料非常多,包括CR39®, MR®高折射率系列等热固性单体,其余优点与注射成型类似。